گریس یا به انگلیسی Grease از گذشتههای دور و در زمان مصر باستان برای روانکاری مورد استفاده قرار میگرفت. در عصر حاضر و با پیشرفت زیادی که در تجهیزات صنعتی ایجاد شده است، قطعات برای عملکرد بهتر به گریس صنعتی نیاز دارند. در واقع گریسها یک روانکار نیمهجامد هستند که به تجهیزاتی که به سختی حرکت میکنند، کمک میکند تا به راحتی حول محور خود قرار بگیرند و جابهجا شوند. نوع صنعتی آن براساس پایه صابونی نامگذاری میشوند و انواع مختلفی دارند. هر یک از آنها دارای کاربرد خاصی هستند که در زمان استفاده باید به آن توجه کنید.

در این مقاله از سپکا قصد انواع گریس ها بپردازیم تا به همه سوالات شما در این مورد پاسخ دهیم، پس تا آخر مقاله همراه ما باشید.

انواع دسته بندی گریس ها و کاربرد آنها

برای دسته بندی گریس ها معمولا روشهای مختلفی وجود دارد. آنها را میتوان بر مبنای مواد پایه، آزمایشگاهیبودن و گرید مواد غذایی آن را تقسیم میکنند. در ادامه به بررسی هر یک از آنها خواهیم پرداخت:

گریس آزمایشگاهی

در آزمایشگاههای روغنکشی معمولا از انواع گریس ها مانند پایه سیلیکونی، آپیزون و پایه فلوئور اتر استفاده میکنند. این گریسها از یخزدگی اتصالات جلوگیری میکند و این اطمینان را میدهد که سیستمهای خلاء بهخوبی بسته شدهاند. نوع آپیزون مناسبترین و ارزانترین گریس برای محیطهای تحت شرایط خلاء است.

نوع پایه سیلیکونی ارزانتر از پایه فلورو اتر هستند و تقریبا بیاثر بوده و در حالت کلی تاثیری روی واکنشها نمیگذارند. همچنین این نوع به آسانی با حلال از بین نمیرود؛ اما میتوان با قرار دادن در وان حمام آن را بین برد. گریس پایه فلورو اتر نسبت به بسیاری از حلالها، بازها، اسیدها بیاثر هستند.

مشخصات فنی و راهنمای خرید اسلیو بیرینگ

گریس گرید غذایی

گریسهایی که با غذا در تماس هستند، گریس با گرید غذایی گفته میشود. روغنی که در پایه آنها استفاده میشود، پایه ماده پتروشیمیایی با مقدار کم گوگرد است و به آسانی اکسید نمیشود. سه نوع گریس گرید غذایی دیگر با نامهایی H1، H2 و H3 وجود دارد.

نوع H1 در محیطهای فرآوری مواد غذایی یعنی مکانهایی که امکان تماس تصادفی مواد غذایی وجود دارد، استفاده میشود. گریس H2 در قطعات صنعتی و در جاهایی که امکان تماس با غذا وجود ندارد، بیشترین کاربرد را دارد. نوع H3 برای جلوگیری از زنگزدگی در چرخها و تجهیزات مشابه استفاده میشود.

طبقه بندی گریس ها بر اساس مواد پایه

تقسیم بندی روانکارها معمولا بر اساس پایه صابونی انجام میشود و انواع مختلفی دارد. هر یک از آنها کاربرد مشخصی دارند. در ادامه به معرفی انواع گریس های صنعتی پرکاربرد میپردازیم:

- گریس کلسیم: یکی از انواع گریس ها است که بیشتر برای مصرفهای عمومی استفاده میشود. در واقع این نوع، چند منظوره است و دارای ویژگیهایی مانند مقاومت در مقابل آب، پایداری مکانیکی بالا و محافظت خوب در برابر خوردگی است. برای استفاده از این نوع کلسیم باید شرایط خاصی را رعایت کرد. این روان کننده بهتر است در دماهای پایین استفاده شود؛ چراکه درجه حرارت بالا باعث تغییر ساختار آن میشود و در نهایت کارایی خود را از دست دهد. از از گریس کلسیم و کمپلکس کلسیم بیشتر در کشاورزی، خودروسازی، صنایع دریایی استفاده میکنند.

- گریس لیتیوم: یکی دیگر از انواع گریس ها، نوع لیتیوم بوده که مانند کلسیم، چند منظوره است. این نوع به ویژگیهایی مانند دوام و گرانروی بالا و پایداری خوب شناخته میشود. گریس لیتیوم برای محافظت طولانی مدت در برابر خوردگی، فرسودگی، اکسیداسیون و حرارت بالا مناسب خواهد بود. نوع لیتیوم و کمپلکس لیتیوم دارای ویژگی روغنکاری عالی، مقاومت خوب در برابر آب و مقاومت در برابر فشارهای زیاد است. از آنها برای کاربردهایی مانند خودروسازی، باغبانی و کارهای صنعتی و خانگی استفاده کرد.

- گریس کمپلکس آلومینیوم: این نوع دارای ویژگی بسیار زیادی مانند مقاومت در برابر درجه حرارت بالا، مقاوم در مقابل آب، و از زنگزدگی، خوردگی و اکسیداسیون قطعات جلوگیری میکند و دارای ثبات برشی بسیار خوبی است. گریس کمپلکس آلومینیوم بیشترین کاربرد را در صنایع غذایی دارد و علاوهبراین، در صنایع خودرو، کشاورزی، فولاد و ... استفاده میشود.

- گریس پلیاوره: این نوع بسیار محبوب است؛ چراکه ویژگیهای عالی مانند مقاومت بالا در برابر آب، پایداری در برابر اکسیداسیون، جلوگیری از خوردگی و زنگزدگی، دوام، عملکرد خوب در دماهای زیاد و همچنین پایداری مکانیکی خوب را دارد. با توجه به ویژگیهایی که گریس پلیاوره دارد از آن میتوان برای کاربردهای طولانی مدت در صنایع مختلف استفاده کرد. پلیاوره یکی از انواع گریس ها است که در وجود آنها در کارخانههای فولاد ضروری است.

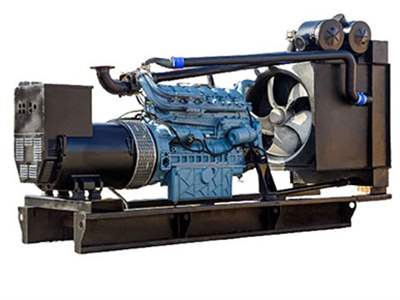

خرید و سفارش انواع گیربکس صنعتی از طریق سایت سپکا

- گریس بنتون: همانطور که از نام آن مشخص است، این نوع بر پایه خاک رس بنتونیت تولید شده است. این نوع در اصطلاح روانکننده غیر مذاب نامیده میشود؛ چراکه نقطه افت مشخصی ندارد. از ویژگیهای اصلی آن میتوان محافظت بالا در برابر سایش، مقاومت زیاد در مقابل آب، چسبندگی عالی، پایداری مکانیکی و ثبات برشی و مقاومت در مقابل تغییرات دما را نام برد. از این نوع در کاربردهای خاص مانند صنایع فولاد، معادن، سرامیک و ... استفاده میشود.

- گریس کمپلکس باریم: کمپلکس باریم هم یکی از انواع گریس ها است که عملکرد عالی دارد. این نوع بیشتر در کاربردهای سنگین مانند محیطهای صنعتی، صنایع دریایی و هوانوردی و ... استفاده میشود. از ویژگیهای کمپلکس باریم مقاومت عالی در مقابل درجه حرارت، بارهای سنگین، آب، مواد شیمیایی و پایداری عالی در مقابل اکسیداسیون اشاره کرد.

- گریس سدیم: برای تولید این نوع از مخلوطکردن صابون سودا با مواد افزودنی و روغنهای پایه استفاده میکنند. این محصول دارای خصوصیات مانند نقطه افت بالا، پایداری برشی، محافظت در برابر زنگزدگی و روانکاری عالی اشاره کرد. البته یکی از نقاط ضعف آن مقاومت کم در برابر آب است.

برای تولید یک محصول باکیفیتتر، معمولا نوع سدیم را با گریسهای دیگر استفاده میشود.

بیشتر بخوانید: روش های کاربردی برای کاهش مصرف انرژی در الکتروموتور

مواد تشکیل دهنده گریس

بر اساس تعریف انجمن تست مواد ایالات متحده آمریکا، انواع گریس ها از سه بخش اصلی تشکیل شدهاند. این اجزاء شامل موارد زیر هستند:

- روغن (oil)

- غلیظکننده (thickener)

- افزودنی (additives)

اساس تولید هر نوع گریس، روغن پایه آن است که عملکرد کلی آن را تعیین میکند. سه نوع روغن شامل معدنی، مصنوعی و گیاهی برای تولید آنها استفاده میشوند. بیشتر گریسها تولیدشده از روغن معدنی (Mineral Oil) تهیه میشوند. این نوع عملکرد بسیار خوبی در بسیاری از کاربردهای صنعتی دارد و در دماهای بالا و حتی پایین پایداری بیشتری دارد. نوعهایی که برای تولید آنها از روغنهای مصنوعی استفاده میشود، نتیجه خوبی از نظر حفاظت، عملکرد، مقاومت در برابر آب، دما و حتی ثبات برشی دارند.

برای اینکه ساختار جامد نیمهرسانا در انواع گریس ها ایجاد شود، از ترکیب ماده غلیظکننده با روغن پایه استفاده میشود. بهعبارت دیگر میتوان گفت از غلیظکنندهها برای اتصال بهتر اجزای گریس استفاده میکنند و باعث افزایش کارایی آن میشود.

در بیشتر موارد نوع غلیظکنندهای که در گریسها استفاده میشود بر پایه فلز هستند و در اصطلاح به آنها صابون فلزی گفته میشود. امروزه از غلیظکنندههای پیچیدهتر به دلیل تحمل دماهای بالاتر و بار بیشتر در تولید این محصولات استفاده میشود. صابونها معمولا بر پایه آلومینیوم، سدیم، کلسیم و باریم تولید میشود. علاوهبراین، میتوان از غلیظکنندههای غیرصابونی خاص، که دارای پایه خاک رس و پلیاوره هستند برای تولید گریس استفاده کرد.

مواد افزودنی خاصیت دهنده به روانکارها

برای بالابردن ویژگیها و کیفیت هر یک انواع روانکارهای صنعتی از مواد افزودنی استفاده میشود. رایجترین افزودنیهایی که استفاده میشود شامل افزودنیهای فشار بالا، اکسیداسیون، زنگزدگی و بازدارندههای خوردگی، پلیمرهایی برای افزایش چسبندگی، مواد جامد نامحلول و افزودنیهایی برای محافظت از سایش هستند.

در برخی از دسته بندی گریس ها، برچسب EP حک شده است که بهمعنی فشار شدید است. در فشار بالا، روانکننده میتواند تا حدی که قطعات چربشده در تماس فیزیکی قرار گرفته و فشرده شود و در نهایت باعث اصطکاک و سایش گردد. نوعهایی که دارای نشان EP دارای مقاومت پوشش بیشتری در برابر آسیبدیدگی هستند.

مواد افزودنی مانند پودر سرامیک یا مس به برخی از گریس اضافه میشود تا در دمای بالا، در شرایط فشار استاتیک یا زمانی که خوردگی از عملکرد بهتر قطعات جلوگیری میکند، کارایی بهتری داشته باشد. در واقع میتوان گفت این مواد نقش آزادکننده را دارند. در انواع گریس بلبرینگ نمیتوان از مواد جامد استفاده کرد؛ چراکه باعث افزایش سایش در بلبرینگ میشود.

جدول سازگاری انواع گریس ها

گریسهایی که کارایی مخلوط آنها پایینتر از کارایی هر یک از گریسهای اولیه باشد، بهعنوان ناسازگار معرفی میشوند. بهعنوان یک قانون در نظر داشته باشید که محصولاتی با ساختار شیمیایی مختلف نباید با همدیگر مخلوط شوند.

مخلوطکردن گریسها با سفتکنندههای متفاوت باعث ایجاد محصولی سفت میشود که قادر نیست عمل روانکاری را بهدرستی انجام دهد یا آن قدر روان است که در محل مورد نظر باقی نخواهد ماند. اگر دو گریس که دارای روغن پایه متفاوت هستند را با هم مخلوط کرد باعث میشود که بخش سیال آن در ایجاد لایه روانکاری ناتوان باشد.

اگر قصد تغییر نوع گریس مصرفی را دارید، باید قطعه و سیستم روانکاری از نوع قبلی کاملا پاک شود. اگر امکان این کار وجود ندارد باید نوع جدید در شرایط خاص یعنی فشار زیاد و سرعت کم به دستگاه تزریق کرد تا گریس قدیمی از آن خارج شود. کار روانکاری در قطعهای که گریس آن به تازگی عوض شده است باید در بازههای زمانی کوتاهتری انجام شود. در ادامه جدول سازگاری انواع گریس ها آورده شده است. این جدول به ما نشان میدهد کدام نوعها با همدیگر سازگار و کدام نوعها با هم ناسازگارند.

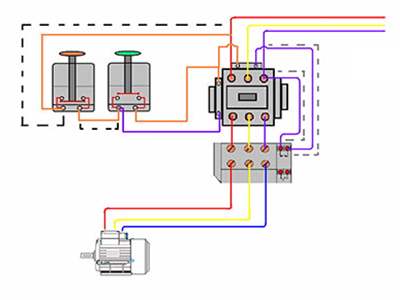

خرید و سفارش الکتروموتور فشار ضعیف از سایت تخصصی سپکا

سخن پایانی

برای اینکه قطعات و تجهیزات صنعتی عملکرد مناسبی داشته باشند به گریس جهت روانکاری نیاز دارند. انواع روانکارهای صنعتی در بازار وجود دارد که هر کدام دارای ویژگیهای خاص خود هستند. بهترین روش برای دسته بندی انواع گریس ها، طبقهبندی آن بر مبنای مواد پایه آن است. گریس کلسیم، لیتیوم، کمپلکس آلومینیوم، پلیاوره، بنتون، کمپلکس باریم و سدیم هفت نوع هستند که وجود دارند. در این مقاله به همه آنها بهطور کامل پرداخته شد.

پست قبلی

پست قبلی

پست بعدی

پست بعدی